在全球应对气候变化的宏大叙事下,零碳园区正从概念走向实践,成为实现区域乃至全球碳中和目标的关键单元。构建一个能源消耗与碳排放趋近于零的生态系统,绝非仅靠可再生能源的简单替代。其核心支撑,在于深刻融合数字化与智能化技术,而智能制造装备正是这一融合进程中的物理载体与核心引擎,是实现零碳愿景不可或缺的基石。

一、 精准感知与数据驱动:智能制造装备是零碳园区的“神经末梢”

零碳运营的首要前提是“心中有数”。传统的能耗与排放管理往往粗放滞后。而现代智能制造装备,如智能机床、工业机器人、自动化生产线等,普遍集成了高精度传感器、物联网模块与边缘计算单元。它们如同园区的“神经末梢”,能够实时、精准地采集生产全流程中的能耗数据(电力、燃气、水)、物料消耗数据、设备运行状态及直接/间接碳排放数据。这些海量、多维的实时数据流,构成了园区碳足迹的精准画像,为后续的优化决策提供了坚实的数据基础,实现了从“模糊估算”到“精确度量”的根本转变。

二、 动态优化与能效提升:智能制造装备是零碳园区的“节能中枢”

实现零碳,核心在于“节流”与“开源”并举,而提升能效是最高优先级的“节流”手段。智能制造装备通过其内置的智能控制系统与算法,能够根据实时生产任务、订单需求、能源价格信号甚至可再生能源的出力情况,进行自适应调整。例如,智能空压机群可根据用气需求联动启停与负载调节,避免无效空转;智能热处理炉可通过先进工艺模型实现精准温控,大幅降低热能损耗;AGV小车与机器人通过最优路径规划,减少无效移动能耗。这种基于数据和算法的动态优化,使生产过程的能源利用效率逼近理论极限,从源头削减了碳排放。

三、 柔性生产与资源循环:智能制造装备是零碳园区的“循环使能器”

零碳园区强调物质的循环利用与价值链的绿色化。智能制造装备带来的高度自动化和柔性生产能力,使得园区内构建资源循环闭环成为可能。例如,用于废旧产品智能拆解与分类的机器人,可以高效分离不同材质的零部件;基于机器视觉的智能分选装备,能精准识别并分拣可回收物料;3D打印等增材制造装备,可利用回收材料进行再制造,减少新材料消耗与加工废料。装备的智能化确保了循环经济流程的高效、精准与规模化,将“废物”转化为“资源”,降低了全生命周期的碳足迹。

四、 协同集成与系统优化:智能制造装备是零碳园区的“系统集成点”

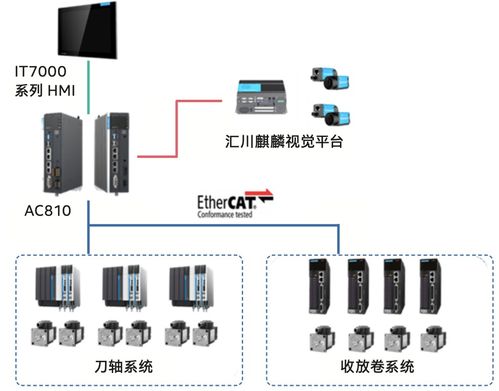

单个装备的智能化只是起点,零碳园区的真正效能源于系统级的协同。智能制造装备作为信息物理系统(CPS)的关键节点,通过工业互联网平台与园区的能源管理系统(EMS)、微电网、建筑管理系统(BMS)等深度集成。例如,当光伏发电出现盈余时,能源管理系统可向高能耗的智能生产装备发送指令,适时调整生产节奏或启动储能设备;当预测到电网负荷高峰时,装备可自主调节至低功耗模式。这种“源-网-荷-储”的智能互动,实现了能源生产与消费的精准匹配,最大化消纳本地可再生能源,从而支撑园区的零碳运行。

结论

零碳园区与智能制造装备之间存在着深刻的共生关系。智能制造装备并非孤立的工具,而是承载数据、执行算法、实现优化的智能实体。它以其与生俱来的数字化、网络化、智能化特质,为园区的碳监测、碳减排、碳循环与碳管理提供了从微观到宏观的全方位解决方案。随着人工智能、数字孪生等技术与装备的深度融合,智能制造装备在零碳园区中的角色将更加主动和核心,持续推动工业生产与环境保护从权衡走向共赢,最终锚定可持续发展的零碳未来。